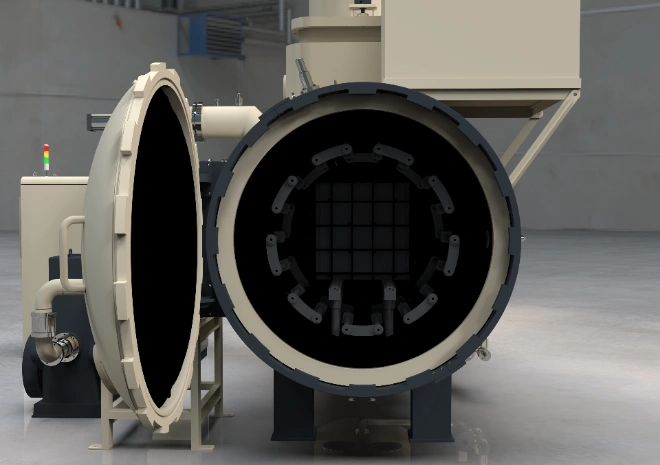

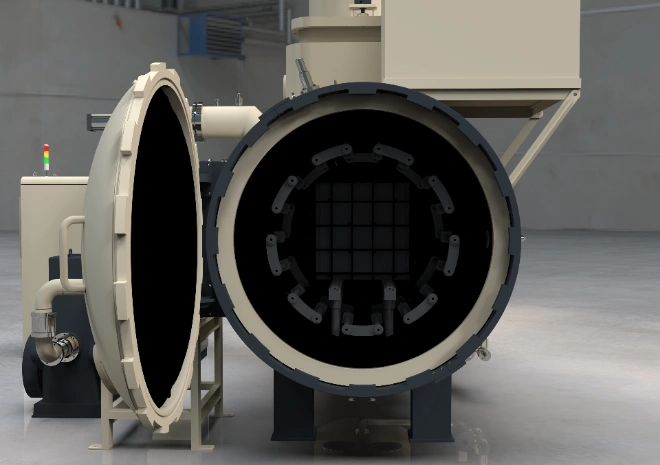

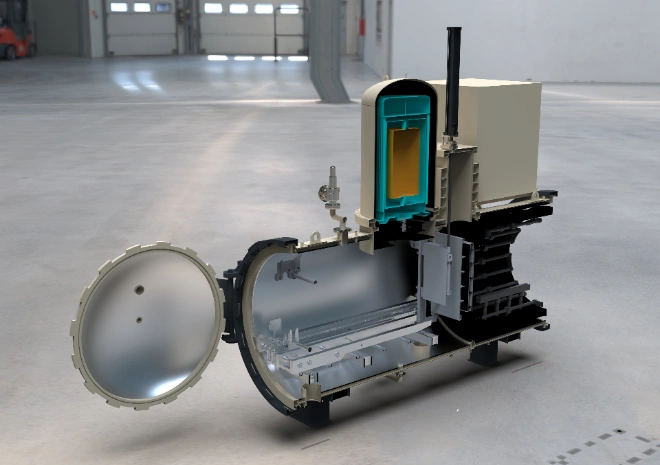

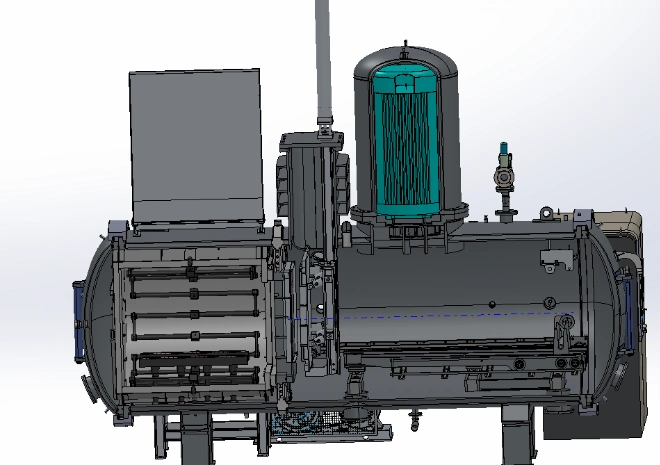

雙室真空氣淬爐

產品系列:RVGQ-Series

產品類別:真空熱處理爐

最高工作溫度:1300℃

極限真空度:4*10?1 Pa / 6.7*10 ?3 Pa.

應用材料:40Cr、35CrMo、42CrMo、P20、718、65Mo、60Si2Mn、38CrMoAl、50Mn、GCr15、40CrNiMo、H13、Cr12MoV、S136、SKD11、SKD61、DC53、2083、2Cr13、4Cr13,etc .

產品系列:RVGQ-Series

產品類別:真空熱處理爐

最高工作溫度:1300℃

極限真空度:4*10?1 Pa / 6.7*10 ?3 Pa.

應用材料:40Cr、35CrMo、42CrMo、P20、718、65Mo、60Si2Mn、38CrMoAl、50Mn、GCr15、40CrNiMo、H13、Cr12MoV、S136、SKD11、SKD61、DC53、2083、2Cr13、4Cr13,etc .

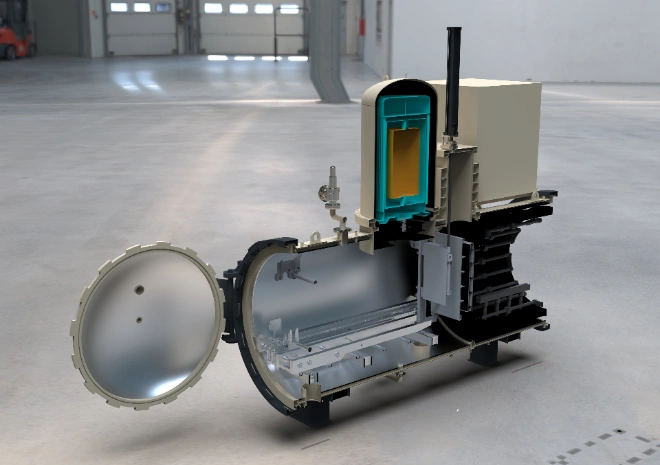

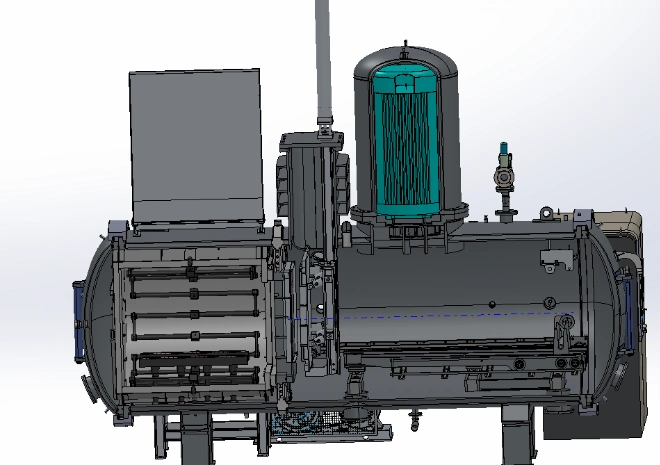

簡介:

雙室真空氣淬爐是一種熱室和冷室獨立布局的真空熱處理設備。在真空環境下,工件在熱室加熱,在冷室淬火。工件通過外部裝料車送入冷室。關閉爐門后,啟動自動運行程序,輸送系統自動將工件送入熱室加熱。達到額定溫度后,工件自動返回冷室淬火。此時,熱室溫度保持在700-800°C的較高溫度范圍,可為后續工件的加熱工藝節省30%-35%的能耗。

主要優勢

1. 真空環境有效減少工件氧化脫碳,確保優異的表面質量;

2. 雙腔獨立設計,在保持熱室溫度在700-800°C的前提下,顯著縮短冷卻時間,節能30%-35%,實現高效節能;

3. 淬火過程均勻穩定,顯著降低工件變形和開裂風險,尤其適用于精密零件的加工;

4. 避免滲碳問題:真空淬火冷卻過程中,滲碳會進一步降低材料的熔點,可能導致表面局部熔化。而高壓氣淬可以完全消除這一現象。

相關配置

1. 加熱室

加熱室:圓形/方形

加熱元件:石墨/鉬

加熱室由不銹鋼框架、隔熱層、加熱元件、保溫部件和爐床組成。根據客戶需求,加熱元件采用不同材質,適用于各種應用場景,最高工作溫度可達1300℃,爐溫均勻性優異。

2.真空系統

根據客戶需求,選配EVP、Leybold等國內外知名真空泵品牌。

3.控制系統

本設備運行控制采用西門子S7-1200可編程邏輯控制器。設備的真空泵、閥門、加熱電源、冷卻風扇等部件均采用聯鎖保護控制。系統可對設備運行過程中出現的異常進行判斷和報警,實現全自動控制。網絡系統支持遠程網絡控制和數據傳輸功能。所有低壓元器件均采用西門子、施耐德、菲尼克斯等國際品牌,質量、性能和工藝均高度可靠,降低了控制系統的故障率。

網絡系統支持遠程網絡控制和數據傳輸功能。

遠程故障診斷、遠程工藝調試等。

支持軟件升級更新。

4.其他系統

我們的測溫系統采用九點測溫法,實時精準地監測產品溫度,確保爐溫均勻性保持在±3℃ – ±5℃范圍內;氣動系統支持觸摸屏自動化控制,可實現整個氣路的氣動控制;充氣系統通過電磁閥實現開關控制,一次設置,無需額外調整,簡單、方便、易于調整;配備獨立的水冷系統,主要用于控制爐體、真空泵和加熱電極的溫度,確保真空爐的正常運行。

我們擁有獨立的售后服務部門,為用戶提供及時的服務,并保證24小時快速響應。

技術參數

| 型號 | 均溫區尺寸 | ?最高溫度 | 冷卻氣體壓力 | 極限真空度 | 溫度均勻性 | 裝載量 |

| RVGQ-446 | 400*400*600mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 200Kg |

| RVGQ-557 | 500*500*700mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 300Kg |

| RVGQ-669 | 600*600*900mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 500Kg |

| RVGQ-7710 | 700*700*1000mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 700Kg |

| RVGQ-8810 | 800*800*1000mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 1000Kg |

| RVGQ-8812 | 800*800*1200mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 1000Kg |

| RVGQ-9915 | 900*900*1500mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 1200Kg |

| RVGQ-101015 | 1000*1000*1500mm | 1300℃ | 6/10/15Bar | 4*10-1Pa/6.7*10-3Pa | ±5℃ | 2000Kg |

| 備注:提供定制服務,設備工作區可以根據客戶產量 。 | ||||||

售后及驗收服務

生產完成后,制造工廠將進行工廠驗收測試,包括:

1.極限真空測試

2.壓力上升速率測試

3.所有設備系統完整性檢查

設備運抵用戶現場后,將進行現場驗收測試,包括:

1.整體安裝

2.整體調試

3.用戶培訓

4.資料交接

保修

保修期為最終驗收合格之日起一年。保修范圍包括非人為損壞的部件(不包括消耗品/易損件),以及保修期內產生的人工維護服務和運輸費用。